為什麼這篇該列入你的設計參考清單?

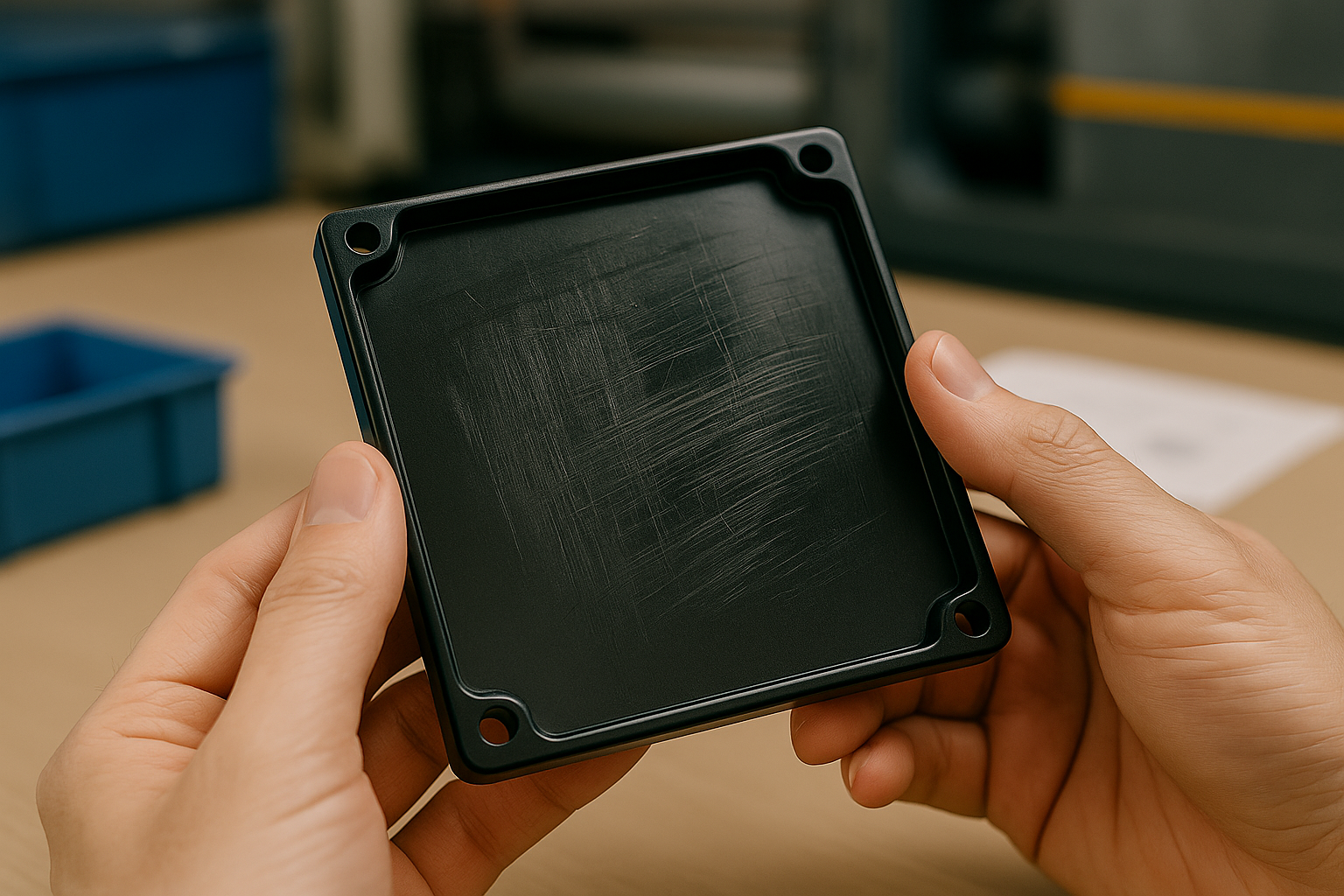

塑膠件表面出了問題,誰的錯?你可能以為是製程沒控好、模具沒修好,但很多時候——

問題早在設計圖上就種下了。

本篇整理六種常見的「外觀瑕疵」,逐一說明其成因 × 設計關聯 × 預防建議,讓你在設計階段就能避開大多數麻煩。

❶ 銀絲(Silver Streak)

🔹 表現:表面有像毛細線條般的閃亮銀紋

🔹 可能成因:

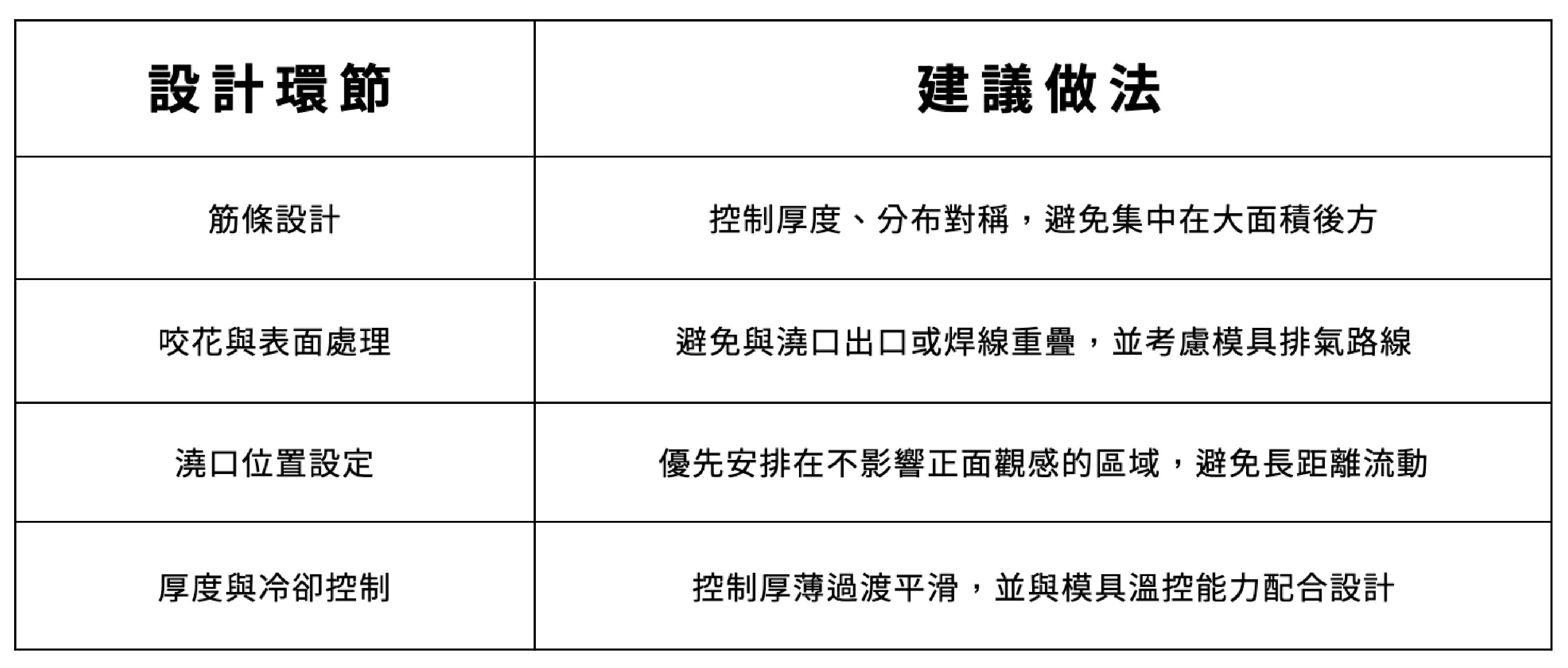

改善建議:

❷ 縮痕(Sink Mark)

🔹 表現:局部凹陷,通常在筋條或厚區附近

🔹 可能成因:

改善建議:

❸ 焦痕(Burn Mark)

🔹 表現:邊角處有炭化、變色、燒焦痕跡

🔹 可能成因:

改善建議:

❹ 料花/雜紋(Flow Mark / Waviness)

🔹 表現:表面有水波狀痕跡、花紋、光澤不均

🔹 可能成因:

改善建議:

❺ 包封(Air Trap / Void)

🔹 表現:內部中空或表面隆起,夾帶氣泡

🔹 可能成因:

改善建議:

❻ 焊接線(Weld Line)

🔹 表現:表面線狀接痕,常在多流道合流處

🔹 可能成因:

改善建議:

「你畫的一條線,會在成品上留下痕跡。」

塑膠表面的品質,往往在設計階段就已經決定。懂得瑕疵成因,你就能畫出更可實現、更易製作、也更穩定的產品設計。