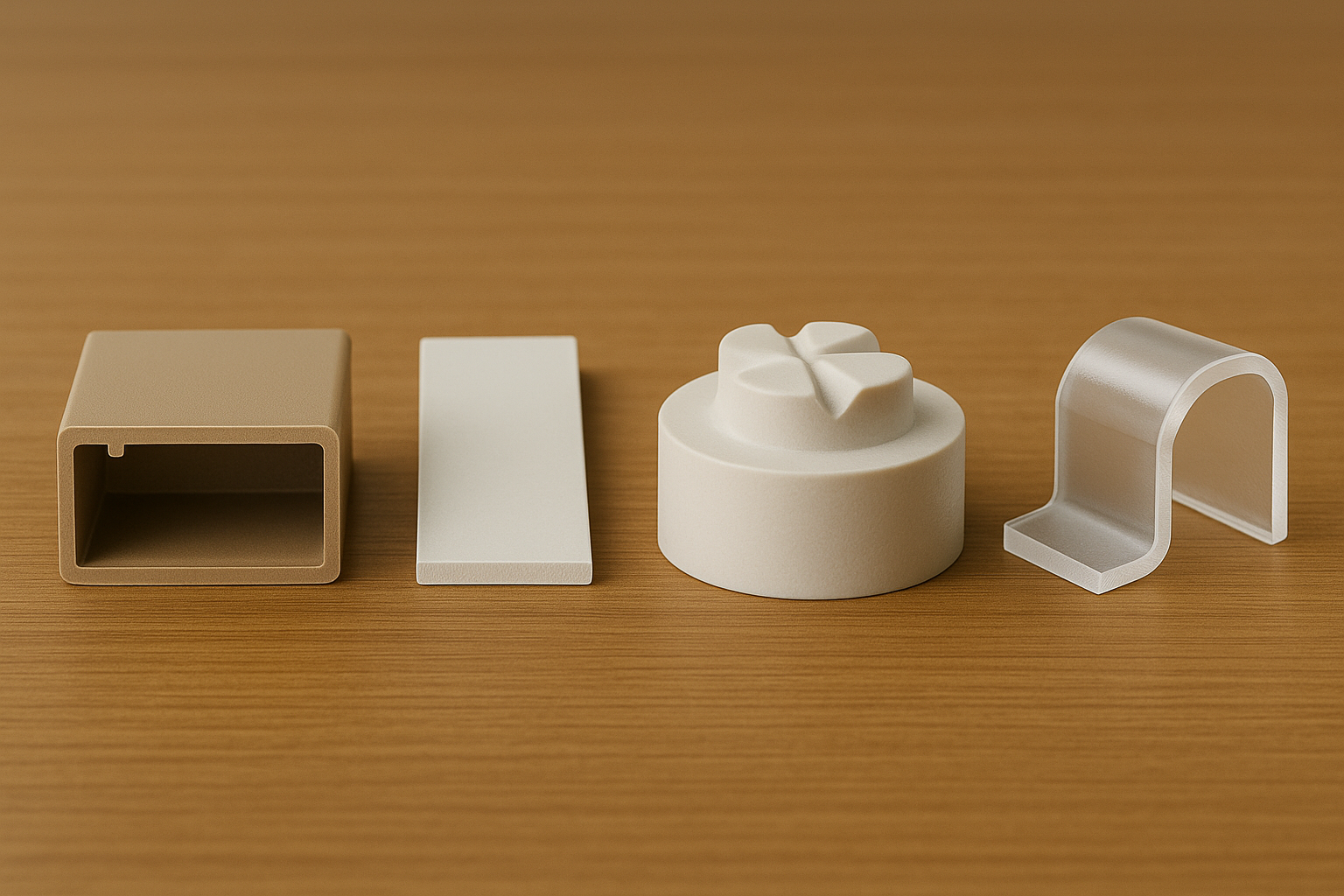

塑膠不同於金屬,它不像鋁可以整塊加工、也不像壓鑄可以一次澆滿。厚度設計不當,是導致失敗最多的元兇之一。

常見錯誤包括:

① 厚 ≠ 穩:太厚容易造成縮痕與收縮不均

→建議:

以 2~3mm 為常見厚度基準,避免超過 5mm 以上的大面積厚件

② 薄 ≠ 美:太薄會流不進去,也容易斷裂

→建議:

一般射出成型最小厚度約為 0.6~0.8mm,薄件須搭配高流動性材料(如 MFI 高料)

③ 筋條(Rib)≠加強萬能:錯用反而引起變形

→建議:

Rib 厚度為主體厚度的 50~70%、高度不超過 3 倍厚度

④ 倒勾 ≠ 越多越好:不當結構會讓脫模變災難

→建議:

設計時優先考量脫模方向,必要倒勾需保留平整滑動結構

⑤ 厚度決定表面表現:咬花、透明度都會受影響

→建議:

設計透明件、咬花件時預先定義厚度區域,確保模溫與填充均勻

好的塑膠設計不是畫得漂亮,而是理解加工的語言。

厚度就是這種語言的第一句話:太厚太薄、忽略收縮、忽略流動,最終都會反映在模具與生產的痛點上。