當產品設計邁向一體化、模組化、輕量化,「不靠後製、不靠組裝」的加工思維逐漸成為主流。

雙色射出、模內貼標(IML)與模內印刷(IMD)這三種成型整合技術,不僅提高效率與品質,也為產品風格創造更多可能。

成型原理

雙色射出又稱「2K成型」或「多射成型(multi-shot molding)」,是指利用一台雙射出機或一模多穴結構,將兩種塑料依序射入模穴。

常見模具型式:

適用應用情境:

成型原理

在射出成型前,將預印圖案的薄膜標籤(如BOPP、PET)放入模具中,利用靜電或真空吸附定位,射出熔膠後與標籤結合,即可實現成品與裝飾一體成型。

優勢亮點

設計須注意

常見應用

成型原理

IMD 是在薄膜上預印圖案(含透明視窗或導電層),再放入模具與塑膠射出件一體成型。不同於 IML 注重圖像顯示,IMD 可結合功能性設計:

應用案例

設計挑戰

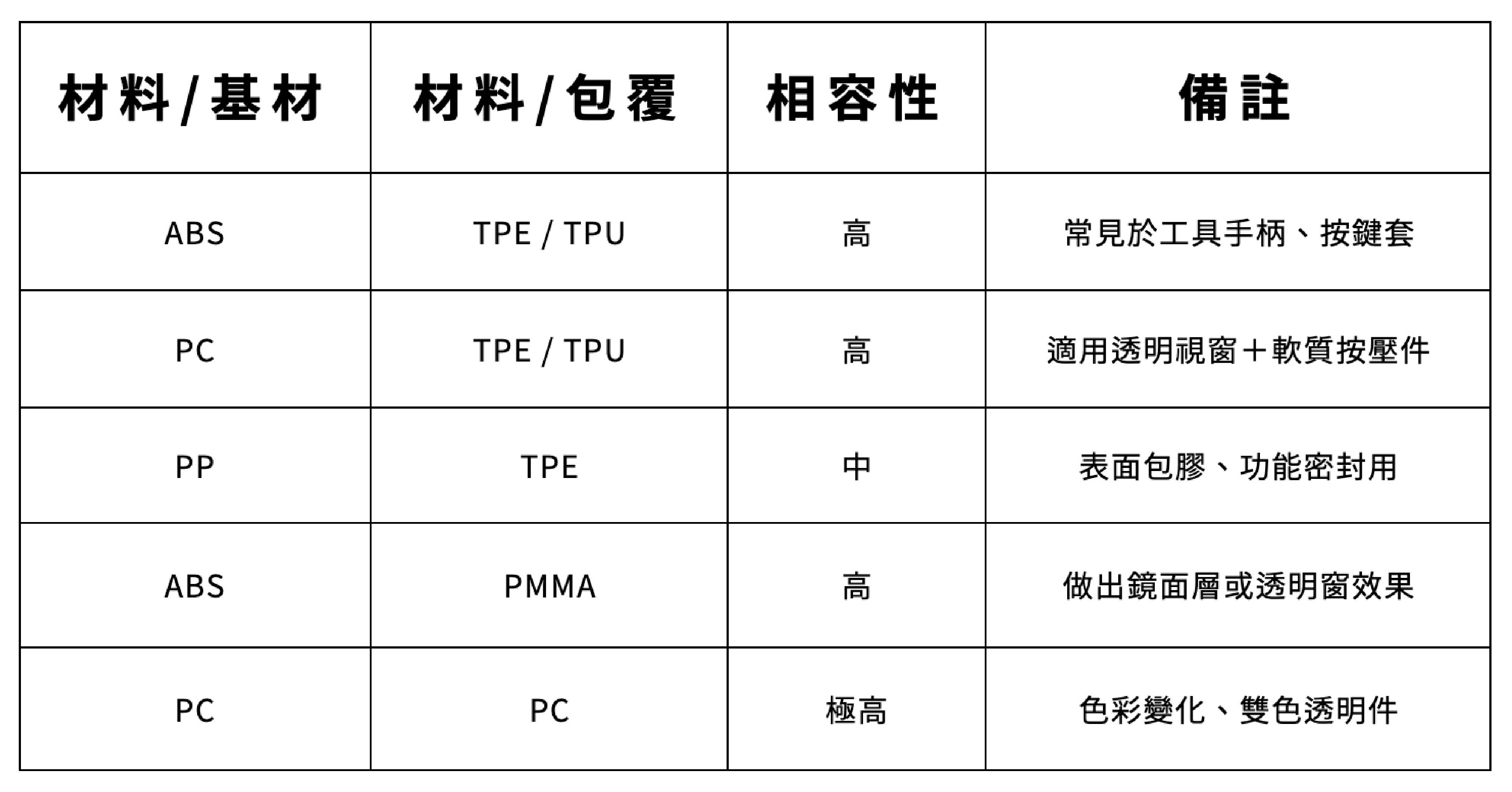

1. 材料可相容嗎?

2K需考慮化學黏結與熱收縮差異;IML/IMD則需相同基材以利貼合與回收。

2.產品壽命/品質需求?

高端電器面板選IMD較能抵抗刮傷與熱變形;食品容器則以IML達到大量生產、耐冷藏需求。

3.設計強調哪個價值?

若偏向視覺:IML/IMD較優;若偏向結構整合與減工序:2K 成型能省去組裝與黏膠。

在多元化、快速開發的市場中,模內整合製程讓設計不再是平面圖的想像,而是能被量產的實現。當你理解製程能做到的可能,也才能突破結構限制與風格折衷。

從配色到功能,從觸感到結構,讓設計者主動介入加工思維,正是這場「設計製造整合」時代的關鍵。