設計太早?製造太晚?還是中間缺了對話?

產品開發過程中,設計方與製造端經常面臨一個「熟悉又模糊」的鴻溝:

這些不是誰的錯,而是少了「製造導向設計(DFM)」的思維。

DFM(Design for Manufacturability)是一種在產品設計階段就考慮後段加工與製造可行性的策略。

傳統流程

設計 → 打樣 → 送廠生產 → 問題回修

DFM 流程

設計階段就與製造端共同驗證結構、材料與成型方式,減少來回修正與重工

➡︎ 好的 DFM 設計 = 更短開發週期、更低修模率、更高量產成功率

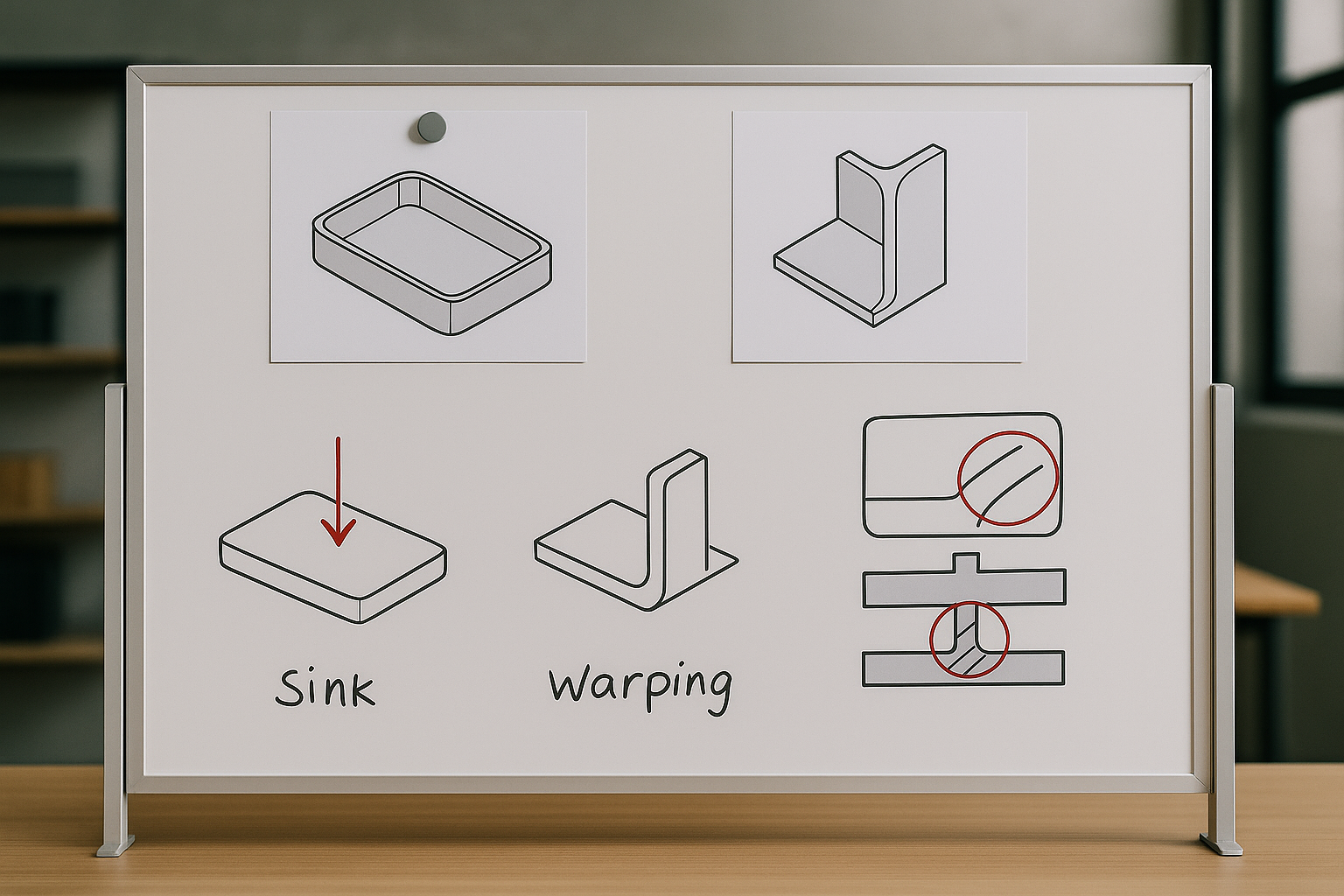

1. 肋條設計過厚

→ 導致縮痕、翹曲或冷料斑,量產時需反覆修模補償

2. 插銷或卡扣位置太靠邊緣

→ 成型應力集中,容易斷裂,導致後續產品失效率高

3. 不考慮脫模方向或拔模斜度

→ 模具無法正常開模或須多加側抽結構,增加開模成本

1. 與製造端共同建立「設計審查清單」

➡︎ 設計部門可結合模流分析、3D檢查工具、或由廠商提供 DFM 預審服務

2. 善用射出製程的「模內解法」

➡︎ DFM 讓設計不是迎合製造,而是與製造「共創最適解」

1. 不只出圖,更要懂圖

→ 圖面中每一個倒角、公差、結構槽都影響模具成本與成型品質

2. 不只丟件,而是對話

→ 與模具端早期溝通拔模方向、模具拆件、換模方式,能省下最多的時間與預算

3. 不只出色,更要出貨

→ 量產能不能做得出來、穩不穩定,才是好設計能真正走向市場的關鍵

設計與工程的落差,不該是失敗的藉口,而應是彼此共同打造的橋梁。

從 DFM 思維出發,不只是為了生產順利,更是讓設計價值被看見、被製造、被市場接受的必經之路。